Jeśli chcesz w sposób kontrolowany podnieść jakość połączeń, skrócić takt produkcyjny i ograniczyć poprawki, zacznij od zrozumienia, czym naprawdę są przyrządy spawalnicze i jaki mają wpływ na cały łańcuch wytwarzania – od przygotowania detalu, przez sekwencję spawania, po inspekcję końcową.

Co to jest i dlaczego działa

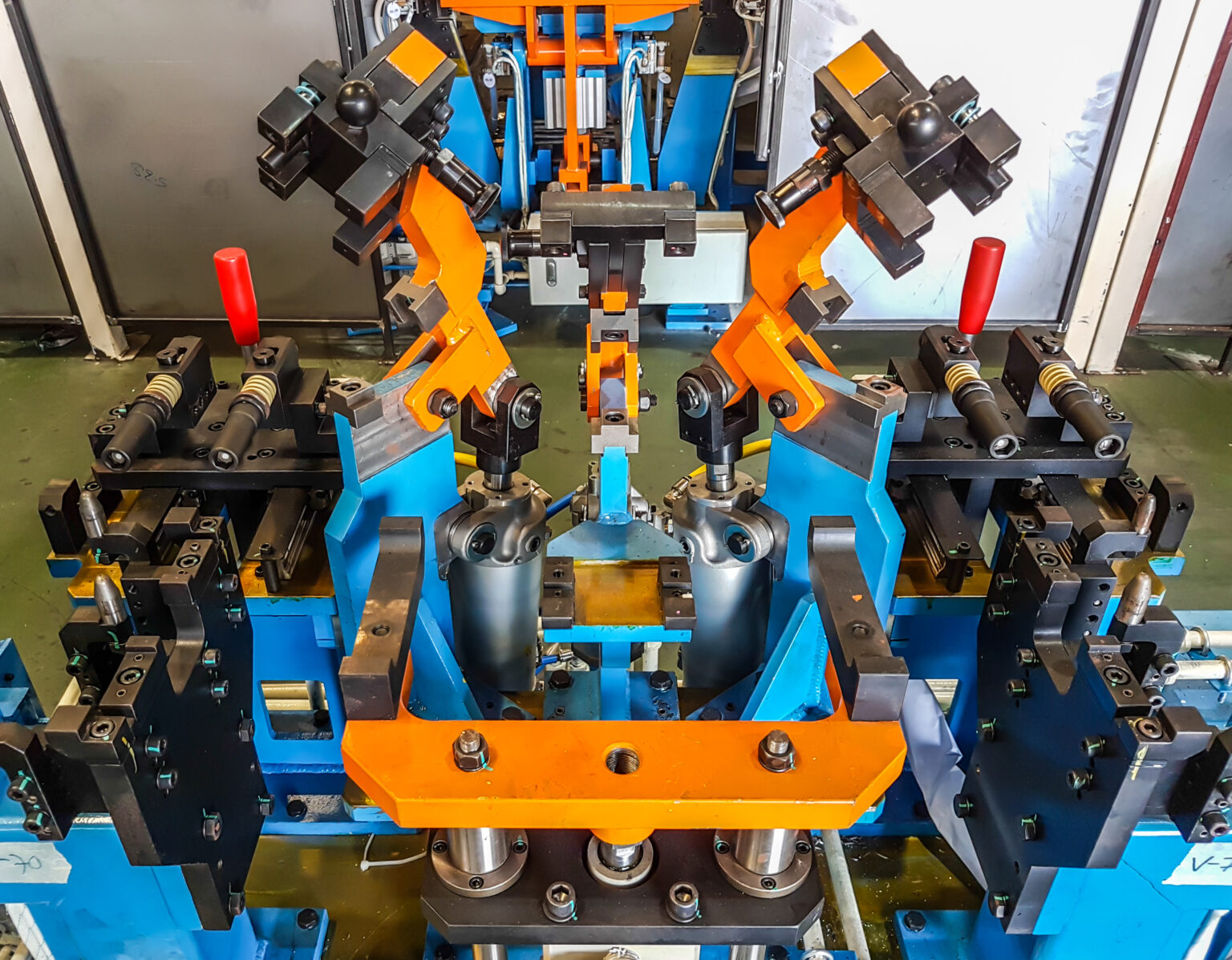

W skrócie: przyrządy spawalnicze to specjalistyczne urządzenia techniczne, których zadaniem jest precyzyjne pozycjonowanie, mocowanie oraz stabilizacja elementów w trakcie spawania. Dzięki nim proces staje się powtarzalny, a każda spoina powstaje zgodnie z założeniami dokumentacji. Kluczowa jest tu nie tylko sztywność i geometria, ale też możliwość kontrolowanego zadawania naprężeń wstępnych. Gdy konstrukcja przyrządu pozwala „wyprzedzić” wpływ ciepła, łatwiej ograniczyć odkształcenia termiczne i zachować stabilność wymiarową wyrobu – co finalnie przekłada się na mniej niezgodności i krótszy czas odbioru jakościowego.

Kiedy warto sięgnąć po rozwiązanie dedykowane

W produkcji seryjnej i masowej każdy milimetr oraz każda sekunda liczą się podwójnie. To właśnie tam przyrządy spawalnicze przynoszą największy zwrot: eliminują chaotyczne ustawienia, przyspieszają takt i redukują wąskie gardła. Nie mniej ważne są w projektach o skomplikowanej geometrii, gdzie ręczne mocowanie zwiększa ryzyko deformacji. Branże objęte restrykcyjnymi normami – automotive, kolej, lotnictwo – wymagają ścisłej kontroli, audytowalności i dokumentowania procesu. Dedykowane oprzyrządowanie tworzy spójne, powtarzalne warunki pracy, które spełniają te wymogi i ułatwiają zgodność z procedurami bezpieczeństwa i jakości.

Cztery korzyści, które widać w wyniku

Dobrze zaprojektowane przyrządy spawalnicze działają jednocześnie na kilku poziomach. Po pierwsze – jakość spoin: precyzyjne bazowanie i pewne dociski zapewniają stabilność wymiarową, a każda spoina powstaje „w parametrach”. Po drugie – czas: automatyczne lub półautomatyczne systemy mocowania skracają montaż i samo spawanie, co zmniejsza cały cykl produkcyjny. Po trzecie – bezpieczeństwo: czujniki i blokady eliminują typowe błędy ludzkie, ograniczając konieczność ręcznego manipulowania ciężkimi elementami. Po czwarte – koszty: mniej odpadów i poprawek oznacza niższe zużycie materiału, energii i roboczogodzin, a więc realną redukcję kosztów operacyjnych.

Od pomysłu do stanowiska – ścieżka projektowa bez pominiętych kroków

Aby projekt zakończył się przewidywalnym wdrożeniem, należy przejść przez pełny cykl inżynierski. Najpierw projektowanie koncepcyjne: analiza detali, wymagań jakościowych, sposobu montażu i mocowania; powstaje wstępny szkic lub model 3D oraz decyzja o poziomie automatyzacji. Następnie próby technologiczne i procesowe – testy na prototypach lub makietach (mock‑up), które sprawdzają dostęp narzędzi spawalniczych, łatwość montażu i skuteczność minimalizacji odkształceń. Kolejny etap to modelowanie i symulacje komputerowe w CAD/CAM: szczegółowe modele 3D, rozplanowanie baz i docisków oraz symulacje montażowe skracają późniejsze iteracje i przyspieszają dopracowanie konstrukcji.

Wytrzymałość, proces i bezpieczeństwo – trzy filary pewności

Żeby przyrządy spawalnicze były trwałe i dokładne, konstrukcję weryfikuje się analizami wytrzymałościowymi MES – identyfikując słabe punkty, zanim trafią na halę. Równolegle toczy się optymalizacja procesu spawania: ustalenie sekwencji operacji, kolejności spoin i integracja elementów kontrolnych oraz ograniczników prowadzących narzędzie, co porządkuje przebieg procesu i ułatwia kontrolę jakości. Całość domyka analiza ryzyka i bezpieczeństwa (w tym DFMEA): osłony, czujniki, blokady bezpieczeństwa i projekt zgodny z normami zharmonizowanymi gwarantują bezpieczne użytkowanie i możliwość oznakowania CE.

Realizacja, instalacja, serwis – czyli jak dowieźć efekt na produkcji

Ustandaryzowany proces realizacji projektu pozwala uniknąć niespodzianek. Najpierw analiza potrzeb i danych CAD prowadzi do koncepcji technicznej. W fazie projektowania powstają modele 3D, a analizy MES i FMEA zamieniają się w projekt wykonawczy. Wykonanie i testy (montaż i próby funkcjonalne FAT) kończą się gotowością do instalacji. Na etapie instalacji następuje uruchomienie na miejscu, integracja ze stanowiskiem oraz szkolenie – tak, by od pierwszego dnia utrzymać założony takt i parametry jakości. Wreszcie serwis i optymalizacja: kalibracja, modernizacje i ciągłe doskonalenie pozwalają utrzymać efektywność przez cały cykl życia rozwiązania.

Dane wejściowe – co przygotować, zanim zapadnie decyzja „zamawiamy”

Projekt rusza szybciej i przebiega sprawniej, gdy od początku dostępne są modele CAD detali, wymagania jakościowe oraz opis montażu i mocowania. Te informacje umożliwiają precyzyjne zaplanowanie baz, dobór docisków i określenie potrzebnego poziomu automatyzacji. Uporządkowane dane to mniej iteracji, krótszy czas testów i wcześniejszy start seryjnej produkcji.

Najczęstsze pytania – kierunkowskaz do dalszych rozmów

Na etapie wstępnych ustaleń pojawiają się zwykle te same kwestie: co to jest przyrząd spawalniczy i do czego służy? Jakie są główne typy i kiedy warto wybrać rozwiązanie dedykowane zamiast stołu modułowego? Czy rozwiązanie może współpracować z robotem? Jakie dane są potrzebne, aby złożyć zamówienie? Jasne odpowiedzi na te pytania porządkują oczekiwania i przyspieszają decyzje po obu stronach.

Podsumowanie – przewidywalność, którą widać w wynikach

Gdy proces jest ustandaryzowany, a detale bazują się zawsze tak samo, rośnie jakość i maleje liczba poprawek. To esencja, w której przyrządy spawalnicze zamieniają się z „pomocy warsztatowej” w realny element technologii: zapewniają powtarzalność, przyspieszają montaż, zwiększają bezpieczeństwo i obniżają koszty. Wdrożone zgodnie z pełnym cyklem – od koncepcji, przez próby i symulacje, po instalację oraz serwis – stają się stabilnym filarem produkcji, a ich wartość widać zarówno w raporcie jakości, jak i w bilansie operacyjnym.

Dowiedz się więcej na: eshield.pl

– Artykuł sponsorowany